Piotruł. Masz dryg do tej roboty. Super.

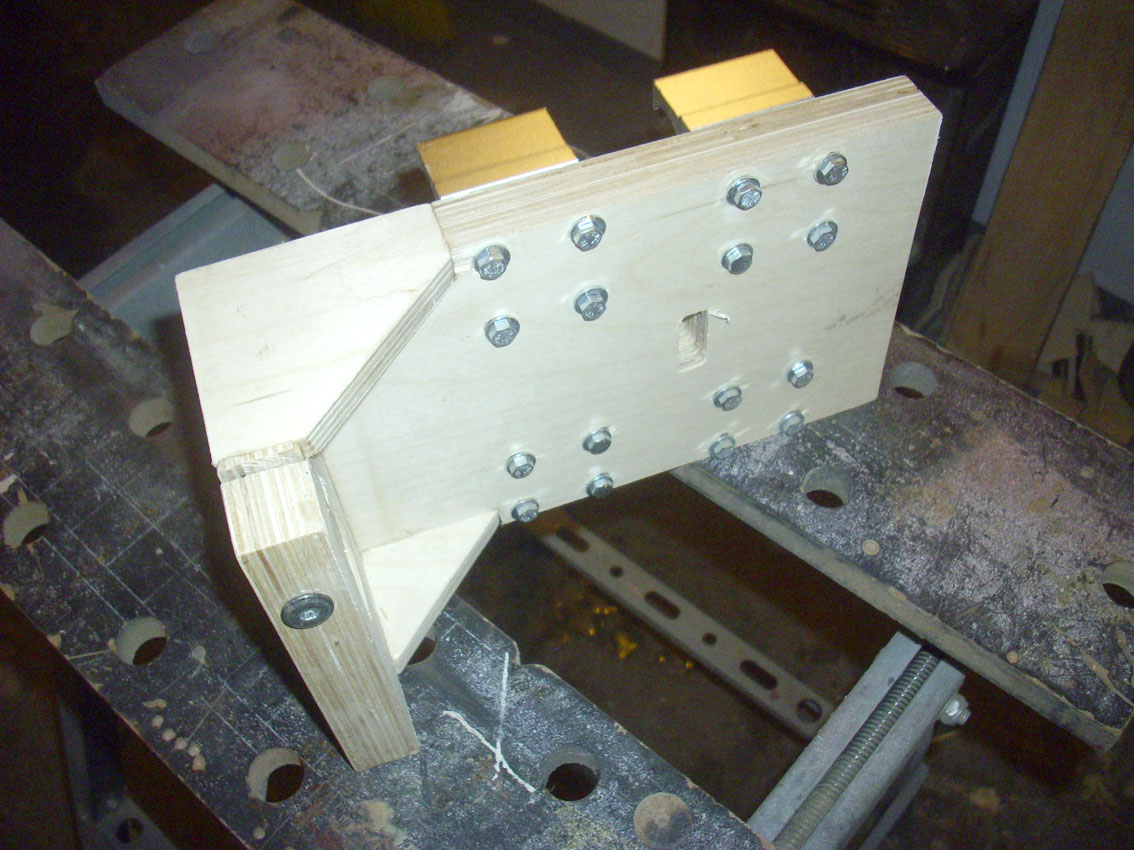

Zastanawia mnie dlaczego nie stosujesz pozycjonowania elementów typu oprawa z łożyskiem. Chodzi mi o to, że zwykle takie ruchome/wymienne elementy w maszynach są pozycjonowane przy pomocy stożkowych kołków ustalajęcych , a dopiero potem przykręcane do konstrukcji /chyba, że tego nie widaę , a jest. To w celu ułatwienia napraw, wielokrotnego demontażu i uniknięcia ponownego precyzyjnego ustawiania.

Dodatkowo, gdybył nafrezował pod te łożyska płytki kanał, to masz załatwione ustawienie równoległołci i prostopadłołci obu prowadnic. Można to tez załatwię wklejajęc 5 mm listwy pozycjonujęce na zewnętrz opraw. To jednak jest mniej precyzyjne od frezowania za jednym zamocowaniem kanałów pod oprawy.

Jeszcze jedna uwaga, a dotyczy to czopowania. Czop dobrze jest zaklinowaę i wkleię jednoczełnie. Nacinajęc poprzecznie lub po skosie czopy np co 20 mm i wbijajęc tam na klej klin z twardego drewna spowodujesz prawie nie do ruszenia solidne połęczenie stolarskie. Tak jak klinuje się trzonki młotków, siekier, itp. Może nawet kleju by nie było potrzeba.

Ostatnio modne są stożkowe, okręgłe kliny z rurki.

Dodatkowo ja bym zakołkował na okręgłe stolarskie kołki je boczne stężenia, chyba, że masz inny patent na to połęczenie.

Masz już własnę cnc, to robota by szła jak burza. Możesz rozpoczęę produkcję urzędzeł, a zbyt masz zapewniony u amatorów. Tak trzymaę.

Pozdrawiam, Ryszard